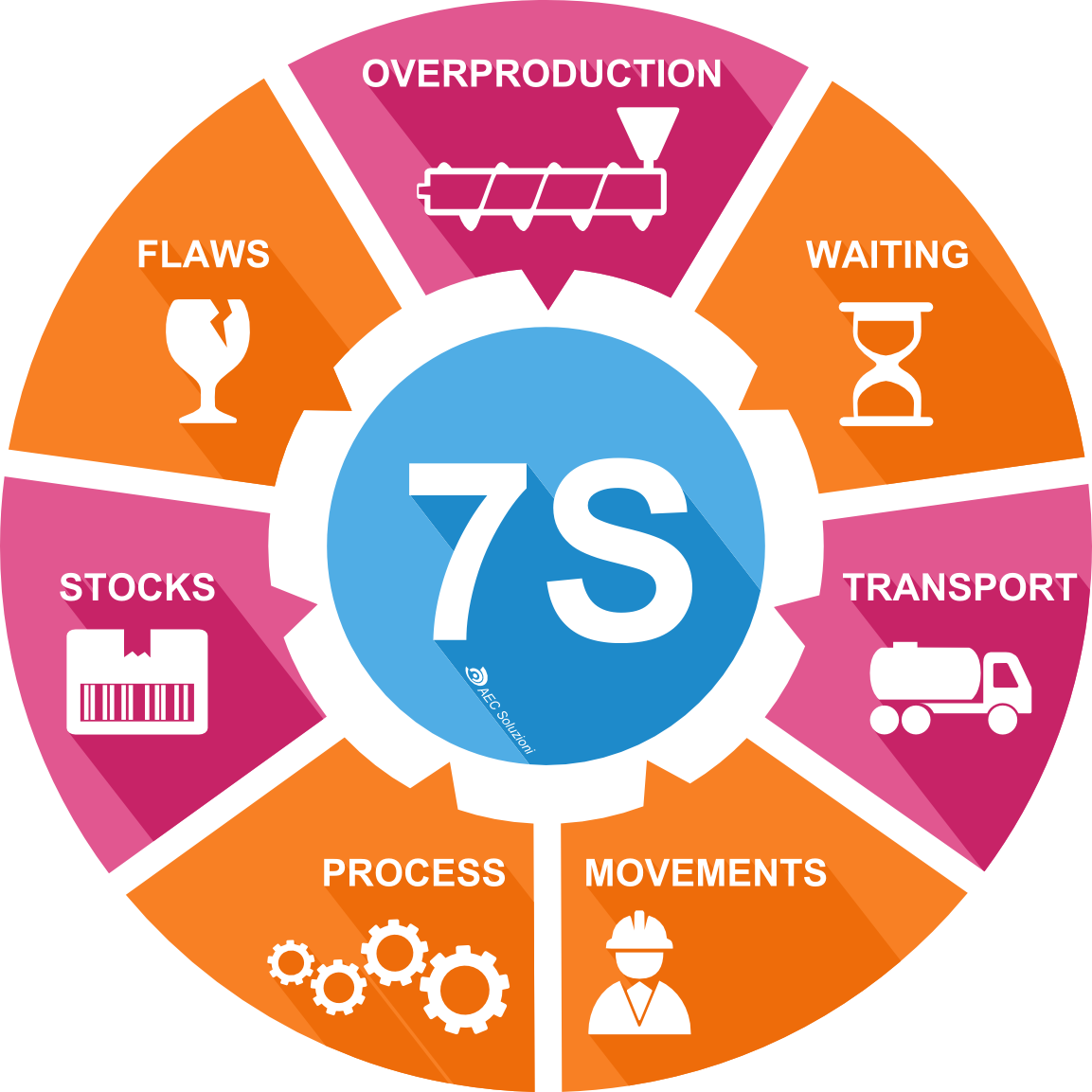

Lean Manufacturing

W tradycyjnie zarządzanym przedsiębiorstwie produkcyjnym istnieje problem nieefektywnej organizacji pracy. Możliwości produkcyjne maszyn wykorzystywane są w zaledwie 60% a niekiedy nawet tylko w 35%, pracownicy delegowani są do zadań marnotrawiących ich czas pracy a materiał z którego produkowany jest wyrób niejednokrotnie czeka na swoją kolej całymi tygodniami chociaż czas dodawania do niego wartości – czyli czas samego przetwarzania go trwa kilka godzin czy nawet minut. Dlatego też coraz większą popularność zdobywa filozofia „Lean manufacturing” . Nazwa koncepcji wywodzi się z języka angielskiego, słowo „Lean” oznacza „szczupły” a więc w skrócie chodzi o to, aby gospodarować zasobami jak najbardziej oszczędnie i w ten sposób skrócić czas realizacji produkcji i przede wszystkim obniżyć jej koszty.

Lean Manufacturing jest obecnie jedną z najskuteczniejszych filozofii produkcji na świecie. Zastosowanie jej zasad może spowodować wzrost wydajności produkcji do 66%, zmniejszenie powierzchni potrzebnej pod produkcję o 61%, redukcję zapasów w toku produkcji o 80%, zredukowanie czasu przezbrojeń o 96%, skrócenie czasu przejścia od surowca po gotowy wyrób o 70% oraz wzrost wykorzystania maszyn mierzonego wskaźnikiem OEE o 59%. Poprawa tych wszystkich wskaźników wpływa bezpośrednio na zmniejszenie kosztów produkcji i magazynowania a także poprawę jakości, mniejszą liczba reklamacji, redukcję wyrzucanych odpadów a nawet komunikację między pracownikami, którzy znacznie chętniej zgłaszają kolejne pomysły usprawnień systemu.

Idea Lean Manufacturingu

FOT. LEAN MANUFACTURING SOLUTIONS

Opis działania

Tak duże spopularyzowanie idei Lean Manufacturing na świecie zawdzięczamy japońskiej Toyocie, która dzięki zastosowaniu tych praktyk przemysłowych zanotowała znacznie lepsze wyniki ekonomiczne i mogła rozpocząć międzynarodową ekspansję. W koncepcji Lean Manufacturing najważniejsi są pracownicy, ich rozwój, dobra komunikacja oraz nieustanne doskonalenie procesów produkcyjnych. Zamiast produkcji w dużych partiach, specjaliści kierujący się zasadą Lean Manufacturing zalecają ciągły przepływ a także standaryzację pracy, system dostaw dokładnie na czas, wbudowanie jakości w proces, przepływ jednej sztuki czy system ssący. W proces eliminacji marnotrawstwa oraz usprawniania produkcji angażowany jest cały personel firmy.

Istnieje pięć kroków wdrażania systemu Lean Manufacturing w firmie: Precyzyjne zdefiniowanie wartości z punktu widzenia klienta, zorganizowanie wszystkich działań tworzących wartość dodaną wzdłuż tzw. Strumienia, ustanowienie gładkiego, ciągłego przepływu wartości przez ten strumień, implementacja systemu ssącego, powodującego, że strumień ten reaguje na bieżące potrzeby klienta i na koniec najważniejsze: ciągłe doskonalenie.

Bardzo ważnym elementem przy wdrażaniu Lean Manufacturing są oczywiście zmiany techniczne, czyli budowanie stabilności procesów i wdrażanie wartkiego przepływu wartości oraz usprawnianie procesów produkcyjnych. Niezwykle istotny jest również czynnik ludzki, czyli rozwój kultury wewnątrz firmy na poziomie kadry menedżerskiej oraz liderów na produkcji, czyli brygadzistów, kierowników i mistrzów. Należy dążyć do tego, aby wszyscy pracownicy byli zaangażowani w budowanie sukcesu przedsiębiorstwa, wykazywali inicjatywę do rozwiązywania problemów i chcieli się nieustannie rozwijać i usprawniać swoją pracę aby móc dostarczyć klientowi produkt wysokiej jakości w możliwie jak najkrótszym terminie.

Każde przedsiębiorstwo wyposażone jest w system informatyczny, który wspiera zarządzanie produkcją poprzez sporządzanie wykazów materiałów według ich struktury, obróbkę informacji prognostycznej, tworzenie szacunkowych planów zdolności produkcyjnych oraz zarządzanie systemem utrzymania ruchu. Niestety często się zdarza, że systemy te nie radzą sobie z efektywnym sterowaniem produkcją podzieloną na wiele procesów. Jednak producenci oprogramowania coraz częściej oferują rozwiązania informatyczne, które wspierają stosowanie Lean Manufacturing. Jednym z takich narzędzi jest np. Kanban elektroniczny, który służy do realizowania systemu ssącego na produkcji. Takie oprogramowanie przed wprowadzeniem do użytkowania powinno jednak być wpierw dostosowane do przepływu materiałów i informacji w przedsiębiorstwie, które są zgodne z zasadami Lean Manufacturing.

Więcej o optymalizacji magazynu i zwiększeniu efektywności w swojej firmie dowiesz się na stronie naszego partnera: www.logi-max.pl