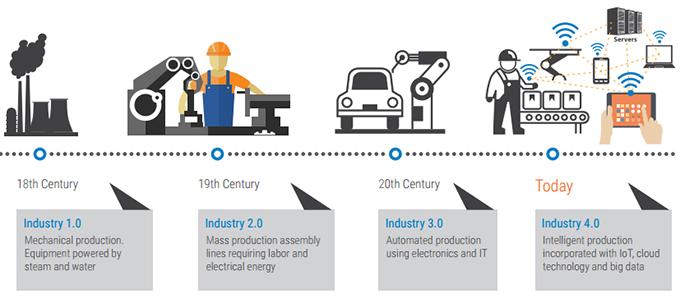

Po epoce parowej, produkcji masowej oraz automatyzacji nadszedł czas na kolejną, czwartą rewolucję przemysłową. Kryją się za nią realne zmiany, które dotykają coraz bardziej polską gospodarkę.

Czwarta rewolucja przemysłowa występuje pod różnymi nazwami. Nazywana jest zamiennie Przemysłem 4.0, jak również angielskim terminem Industry 4.0, czy też niemieckim Industrie 4.0. W każdym przypadku nazwa ma to samo znaczenie.

Bardziej skomplikowaną sprawą jest definicja. Rewolucja 4.0 polega w największym skrócie na połączeniu infrastruktury przemysłowej, np. maszyn i urządzeń z najnowszymi osiągnięciami informatyki oraz technologii internetowych. To również integracja technologii świata realnego i wirtualnego. Rewolucja 4.0 to tworzenie sieci, jak również umożliwienie kontaktu ludzi ze sterowanymi cyfrowo maszynami podłączonymi do Internetu. To również technologie informacyjne prowadzące do unifikacji świata maszyn i wirtualnego świata Internetu.

Słowniczek 4.0

Industry 4.0 wprowadziła szereg pojęć związanych nowymi trendami w produkcji przemysłowej. Zaliczyć można do nich m. in. advanced manufacturing, smart production czy integrated industry. Słowniczek Rewolucji 4.0 jest jednak znacznie bogatszy, wprowadził także termin Internetu rzeczy (ang. Internet of Things albo IoT). Oznacza to możliwość podłączenia realnych urządzeń, np. maszyn do globalnej sieci, jak również dostęp do tych urządzeń oraz zarządzanie nimi z dowolnego miejsca na świecie.

Kolejną definicyjną nowinką kojarzoną z Przemysłem 4.0 jest chmura obliczeniowa (ang. cloud computing), czyli model przetwarzania dużych zasobów danych ( big data) za pośrednictwem wewnętrznego działu lub zewnętrznej organizacji.

Rewolucja 4.0 wykorzystuje i integruje ponadto szereg innych nowinek technologicznych, np. druk 3D, czyli wytwarzanie addytywne (additive manufacturing), czy też rzeczywistość rozszerzoną (augmented reality), określaną skrótem AR. Do tego dochodzą nowe technologie wytwórcze w przemyśle, a także możliwość powiązania izolowanych poprzednio elementów łańcucha produkcyjnego, np. poprzez układy RFID albo tzw. mini transpondery.

Jest kilka czynników, które doprowadziły do Rewolucji 4.0. Poza samym Internetem była nim także wszechobecna cyfryzacja. Ogromna ilość informacji spływających do gospodarki sprawiła, iż procesy decyzyjne w przedsiębiorstwach opierają się obecnie w coraz większym stopniu na wirtualnych symulacjach i przetwarzaniu danych w czasie rzeczywistym. Do tego właśnie wykorzystuje się cloud computing.

Jak człowiek z maszyną

Internet i nowe technologie komunikacji spowodowały znaczne przyspieszenie przepływu informacji. Konsekwencją jest także pojawienie się nieznanych wcześniej form komunikacji, takich jak maszyna – maszyna (M2M) i maszyna – człowiek. Następuje zanikanie barier między człowiekiem i maszyną. Zjawisko to opisuje się jako „dialog z maszyną”. Następstwem jest powstawanie inteligentnych łańcuchów i sieci wytwarzania łączących dostawców, producentów, odbiorców, a nawet konsumentów. Takie sieci są bardziej wydajne i elastyczne.

Czwarta rewolucja przemysłowa umożliwia dostęp do każdej informacji w dowolnym czasie z dowolnego miejsca na ziemi i przekłada się na takie możliwości, jak ekonomiczna produkcja zindywidualizowanych wyrobów i krótkich serii. Daje to przedsiębiorstwom nieosiągalną do tej pory elastyczność w dostosowaniu się do oczekiwań klientów, a więc także przewagę nad konkurencją.

Oznacza to korzyści dla odbiorców. Prawdopodobnie już za kilka lat zwykli konsumenci będą w stanie zamawiać sobie w pełni spersonalizowane produkty, także te codziennego użytku. Obecnie takie możliwości są standardem w wielu dziedzinach. Najbardziej znanym z nich jest możliwość zakupu skonfigurowanego przez siebie samochodu.

Zmiana albo koniec

Gdyby szukać różnicy między Industry 4.0 a poprzednimi rewolucjami przemysłowymi, jedna rzecz jest godna uwagi. Podczas poprzednich rewolucji ludzie, przynajmniej w początkowej ich fazie, nie byli w pełni świadomi skali zmian, jakie one przyniosą. W przypadku Industry 4.0 jest inaczej. Po pierwsze tempo rozprzestrzeniania się obecnej rewolucji jest znacznie szybsze niż poprzednich. Ponadto uczestnicy (ludzie, przedsiębiorstwa) mają już na wstępie dużą świadomość zmian, przed jakimi stoją. Nie bez znaczenia jest fakt, iż sama idea Przemysłu 4.0 została w pewnym sensie wykreowana, i to nie bez udziału fachowców od public relations. Niemiecki termin „Industrie 4.0”, promujący komputeryzację procesów wytwórczych został po raz pierwszy użyty na targach w Hanowerze w 2011 r. Był dziełem strategów rządu w Berlinie, poszukujących szans dla rodzimego przemysłu w obliczu przyspieszonych zmian z Internetem.

Dynamika tych zmian jest tak duża, że konsekwencji nie sposób przewidzieć. Pewne jest tylko, że stojąc w miejscu, jest się skazanym na porażkę. – Podążając za powiedzeniem, że „jeśli nie ma cię w Google, to nie istniejesz”, można powiedzieć, że firma, która nie będzie miała koncepcji na wykorzystanie technologii cyfrowych, także z czasem będzie marginalizowana przez rynek – mówi Jarosław Gracel, członek zarządu i dyrektor ds. Przemysłu 4.0 w krakowskiej firmie Astor, Dostarczającej komponenty automatyki przemysłowej, robotyki, systemy IT.

W przypadku pojedynczej firmy będzie to konsekwencja splotu kilku spraw. – Po pierwsze, firmie coraz trudniej docierać do klientów. Po drugie, klienci oczekują coraz wyższego poziomu obsługi i komunikacji, który nie jest możliwy bez technologii. Po trzecie, będzie jej trudno skalować procesy biznesowe, jeśli nie będzie ich częściowo automatyzować. Po czwarte, bez wykorzystania nowoczesnych technologii w produkcji nie będzie w stanie obniżać jednostkowych kosztów produkcji. Dodatkowym czynnikiem, który działa na niekorzyść firm „analogowych”, jest luka demograficzna, która powoduje, że coraz trudniej o pracowników – mówi Jarosław Gracel.

Przemysł 4.0

FOT. STOCK

Nie zostaliśmy w tyle

Rewolucja 4.0 dzieje się na naszych oczach, choć nie wszyscy mają tego świadomość. Z każdym miesiącem wywiera ona coraz większy wpływ na gospodarkę, także polską. Firmy są coraz bardziej świadome nieuchronności zmian. Potwierdzeniem tego jest m. in. rozwój dostawców technologii związanych z Industry 4.0, np. firmy TRUMPF Polska. Oferuje ona m. in. rozwiązania pozwalające na tworzenie tzw. inteligentnych fabryk (smart factory).

-W ciągu ostatniego roku dokonał się w Polsce bardzo duży postęp w dziedzinie edukacji rynku. Z 14 proc. do 6 proc. zmniejszyła się liczba pracowników nieświadomych, czym jest Industry 4.0. Pojawiły się wartościowe konferencje, dodatkowo w trakcie uruchomienia jest Polska Platforma Przemysłu 4.0, która ma stanowić akcelerator edukacji i przygotowania przedsiębiorstw do Industry 4.0 – mówi Jarosław Gracel z firmy ASTOR.

Istnieją w Polsce firmy, które nie tylko dostosowują się do nowych trendów, ale też same dostarczają rozwiązania wpisujące się w koncepcję Rewolucji 4.0. Przykładem jest SECO/WARWICK ze Świebodzina, światowy lider w dziedzinie pieców przemysłowych do obróbki cieplnej aluminium. Najnowszym dzieckiem SECO/WARWICK wpisującym się w nurt Industry 4.0 są okulary SECO/LENS. Choć noszone na głowie, SECO/LENS z tradycyjnymi okularami mają w rzeczywistości niewiele wspólnego. Ich kluczowym elementem jest pasek będący de facto rządem czujników, wyświetlaczem i procesorem przetwarzającym jednocześnie dane.

Urządzenie pozwala użytkownikowi przenieść się w ułamku sekundy w dowolne miejsce na świecie. – To rozwiązanie IT z najwyższej światowej półki. Wyprzedziliśmy konkurencję przede wszystkim w nowoczesnym i innowacyjnym myśleniu i podejściu do obróbki cieplnej – mówi Katarzyna Sawka, globalny, globalny dyrektor marketingu Grupy SECO/WARWICK.

SECO/LENS wykorzystują opracowane wcześniej modele 3D. Dzięki nim można nakładać wirtualny model na rzeczywisty obraz odległego urządzenia. – Po włączeniu SECO/LENS serwisant produkowanych przez nas urządzeń może się przenieść na drugi koniec świata i zobaczyć dane urządzenie bez konieczności odbywania kosztowej i czasochłonnej podróży – podkreśla Katarzyna Sawka. Dzięki temu możliwa jest zdalna naprawa czy monitoring. Konsultację może przeprowadzić cały zespół specjalistów, a nie tylko pojedynczy konsultant. Jak zaznacza dyr. Sawka, SECO/LENS mogą być wykorzystywane także do doglądania procesu produkcji.

– SECO/LENS otwiera nową erę pracy z urządzeniami naszej firmy, erę interakcji. Dostrzegliśmy olbrzymie możliwości rozwiązań holograficznych i wprowadzamy wirtualne technologie do procesu produkcji, obsługi rozwiązań czy serwisowania urządzeń naszej firmy – dodaje przedstawicielka SECO/WARWICK.

Konkretne oszczędności

Jak mówi Jarosław Gracel z firmy ASTOR, można wymienić już co najmniej kilka przedsiębiorstw, które zmieniły się diametralnie dzięki Rewolucji 4.0. – Zaczynając od koncernów samochodowych, które rozpoczęły rewolucję, przez branżę AGD, a także takie firmy jak Adidas, która dzięki technologii druku 3D przenosi produkcję z powrotem do Niemiec – wylicza.

- Polskim dobrym przykładem jest na pewno firma Wiśniowski, która dzięki zastosowaniu w procesach biznesowych nowoczesnych technologii z obszaru Industry 4.0 staje się prawdziwą fabryką „klient-centryczną”. Główną korzyścią dla firm jest znaczące skrócenie czasu projektowania, prototypowania, i produkcji. Przedkłada się to na zwiększenie wolumenu sprzedaży i zdolność skalowania biznesu. Nawet w sytuacji, gdy klient wymaga spersonalizowanego produktu – dodaje Jarosław Gracel.

Industry 4.0 to skokowy wzrost produktywności, a także jakościowa zmiana technologiczna. W przypadku 4.0 wielką wagę przykłada się do rozwoju środków produkcji, lecz także do zmian kultury organizacyjnej przedsiębiorstw. Autorzy koncepcji Industry 4.0 przedstawiają konkretne wyliczenia korzyści, tzw. Key Performance Indicators (KPI). Zalicza się do nich zwiększenie produktywności o 15 – 25 proc., zmniejszenie czasu przestoju maszyn o 30 – 50 proc. ,zmniejszenie kosztów magazynowych o 20 – 50 proc. czy też skrócenie czasu wprowadzenia nowego produktu na rynek o 20 – 50 proc.

Przyszłość biznesu

FOT. STOCK

Ambitne plany

Wprowadzenie wirtualnych technologii do procesu produkcji, szkoleń oraz obsługi naszych urządzeń na całym świecie przyniesie znaczące korzyści dla nas i naszych klientów. Liczymy na jeszcze bardziej intuicyjną obsługę naszych urządzeń, zwiększenie mobilności oraz podniesienie skuteczności i skróceniu czasów reakcji na zgłoszenia serwisowe – komentuje Paweł Wyrzykowski, prezes Grupy SECO/WARWICK.

SECO/WARWICK zapowiada, że SECO/LENS to tylko jeden z pierwszych kroków na polu Industry 4.0. – Planujemy przeniesienie wirtualnego świata do przemysłu ciężkiego. Dzięki wykorzystaniu technologii rozszerzonej rzeczywistości będziemy w stanie obniżyć koszty produkcji i serwisu, przyspieszyć i ułatwić procesy diagnostyczne, badawcze i rozwojowe, zaoferować niezależność i mobilność rozwiązań – dodaje Katarzyna Sawka.

Jarosław Gracel z firmy ASTOR zwraca uwagę, że w kwestii dostosowania polskiej gospodarki do Rewolucji 4.0 jest jeszcze wiele do zrobienia. A to dlatego, że sytuacja polskiego sektora przemysłowego znacznie się różni od gospodarek zachodnich. Przykładowo tylko 15 proc. firm produkcyjnych w naszym kraju jest w pełni zautomatyzowanych. – Nasi inżynierowie są jednymi z najlepszych w Europie i warto o nich zadbać. Zwłaszcza że tylko 32 proc. firm w Polsce ma dla nich programy rozwoju. Bez ich wiedzy i motywacji transformacja do Przemysłu 4.0 będzie bardzo trudna – dodaje.

Sukces Polski zależy od Przemysłu 4.0

– W Industry 4.0 Polska startuje równocześnie z krajami Zachodu. Nie zostaliśmy w tyle, tak jak podczas poprzednich rewolucji przemysłowych – mówi dr inż. Andrzej Janiszewski, prezes TRIUMPF Polska.

Jakie widzi Pan szanse dla polskich przedsiębiorstw w związku z rewolucją Industry 4.0?

Nie mówimy o szansach… Naszym zdaniem Industry 4.0 to być albo nie być polskich firm. Rodzimi przedsiębiorcy muszą wejść w koncepcję w pełni zautomatyzowanej produkcji. Ale nie masowej lecz produkcji krótkich serii, nawet kilku sztuk. Oczywiście taka produkcja powinna być opłacalna! Na świecie można zaobserwować trend odchodzenia od produkcji masowej na rzecz produkcji dedykowanej indywidualnemu klientowi. Mówimy o tysiącach zamówień na małe ilości detali. I to będzie możliwe tylko dzięki wykorzystaniu narzędzi określanych jako Przemysł 4.0.

Dla firmy TRIUMPF Industry 4.0 to coś więcej niż kolejna koncepcja biznesowa. Mocno inwestujemy w tej dziedzinie. Bardzo niedawno, 12 września 2017 r. uruchomiliśmy w Chicago w pełni zdigitalizowaną wzorcową fabrykę – smart factory.

Jak wygląda Pana zdaniem pod tym względem aktualna sytuacja w Polsce w porównaniu z państwami zachodnimi?

Obecnie niewiele polskich przedsiębiorstw jest przygotowana na wejście w nową erę przemysłu 4.0 – brak jest m. in. niezbędnej infrastruktury. Uważam, że mimo trwającej dobrej koniunktury gospodarczej rozwój należy ukierunkować na przyszłość i digitalizować procesy produkcyjne. Na Zachodzie również niewiele firm świadomych jest rewolucji cybernetycznej, która rozpoczęła się w przemyśle. Dlatego tym razem Polska ma szansę wystartować do kolejnego wyścigu technologicznego równocześnie z krajami Zachodu, a nie jak to miało miejsce w czasie poprzednich rewolucji, począwszy od tej sprzed 200 lat temu. W następstwie tamtych zdarzeń zostaliśmy na wiele lat w tyle za Zachodem.

Czego zatem można się spodziewać w kolejnych latach?

Zainteresowanie Industry 4.0 w Polsce i na świecie rośnie, a to dobrze rokuje na przyszłość. Niezależnie od branży 4.0 będzie się rozwijał w produkcji i usługach dla indywidualnego odbiorcy.